Lithium-Ionen Batterien

Lithium-Ionen-Batterien (LIB) eignen sich auf Grund ihrer hohen Energie- und Leistungsdichte für Anwendungen, bei denen eine mobile Energieversorgung notwendig ist. Neben der Materialentwicklung und -synthese hat auch die Optimierung des Herstellungsprozesses das Potential die Effizienz der gesamten Zelle entscheidend zu verbessern.

Anode und Kathode einer LIB-Zelle bestehen aus mikroporösen Filmen des partikulären Aktivmaterials auf einer metallischen Ableiterfolie. Auf der einen Seite, stellen die porösen Strukturen, die später mit Elektrolyt durchsetzt sind, den beim Laden und Entladen wandernden Litium-Ionen einen Leitpfad zur Verfügung. Auf der anderen Seite gewährleisten nanoskalige Ruß- oder Graphitpartikel an den Feststoffoberflächen den ausgleichenden Elektronenfluss. Hergestellt werden diese Filme aus der flüssigen Phase, wozu die Partikel mit einem Lösemittel zu einer meist hochviskosen, scherverdünnenden und viskoelastischen Paste vermengt werden.

Die Anforderungen an eine solche Beschichtung sind deshalb vielfältig. Zum einen müssen sich die Elektroden in absolut homogener Dickenverteilung gegenüberstehen, damit es nicht zu lokalen Überladungen kommen kann. Zum anderen müssen für eine leichte Assemblierung der LIB-Zellen hochpräzise Strukturen beschichtet werden. Gegenüber der Applizierung eines einzigen Films kann eine gezielte Vorverteilung der Additive, Binder, aber auch verschiedener Aktivmaterialien erhebliche Kosten und Performancevorteile mit sich bringen. Hierbei müssen verschiedene Pastensysteme simultan und mehrlagig beschichtet werden.

Essentiell für eine perfekt arbeitende Elektrode ist deshalb eine optimale Beschichtung der Ableiter mit Elektrodenpaste. Ein Verfahren was all die Anforderungen erfüllt ist die Beschichtung durch Schlitzdüsen.

Das Schlitzdüsenverfahren

Als State of the Art bei der Elektrodenfertigung gehört das Schlitzgießen zu den vordosierten Auftragsprozessen. Kennzeichnend wird dem Gießer annähernd ohne Totvolumen ein definierter Feedstrom zugegeben. Dieser wird durch Kavitäten und einen hochpräzisen Schlitz homogenisiert und schonend laminar in einem Spalt auf den Ableiter aufgelegt.

Die Vorteile des Schlitzgießens liegen in einem weiten einsetzbaren Viskositätsbereich sowie seiner Anordnung als geschlossenem und kontinuierlichem Prozessschritt. Im Hinblick auf die anwendungsorientierte Forschung überzeugt außerdem seine einfache Skalierbarkeit in den Produktionsmaßstab über die Breite.

Die Innengeometrie des Schlitzgießers ist maßgeblich für die Anordnung der beschichteten Paste als Film auf dem Ableiter verantwortlich. Hierfür wurden angepasst an die gelartige Struktur der scherverdünnenden Paste, CFD-gestützte Konstruktionen entwickelt und im Pilotmaßstab untersucht.

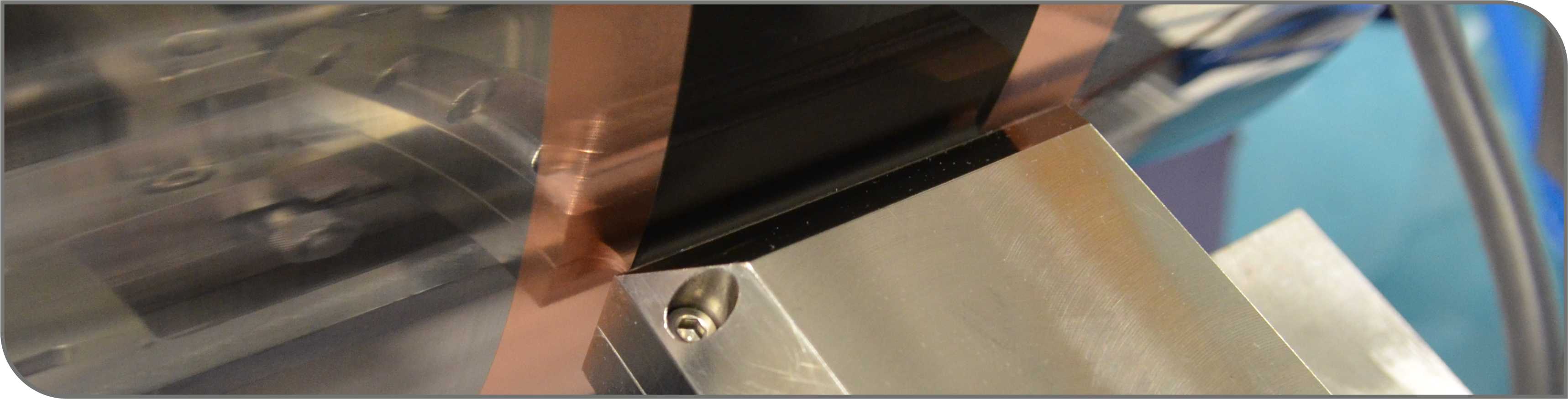

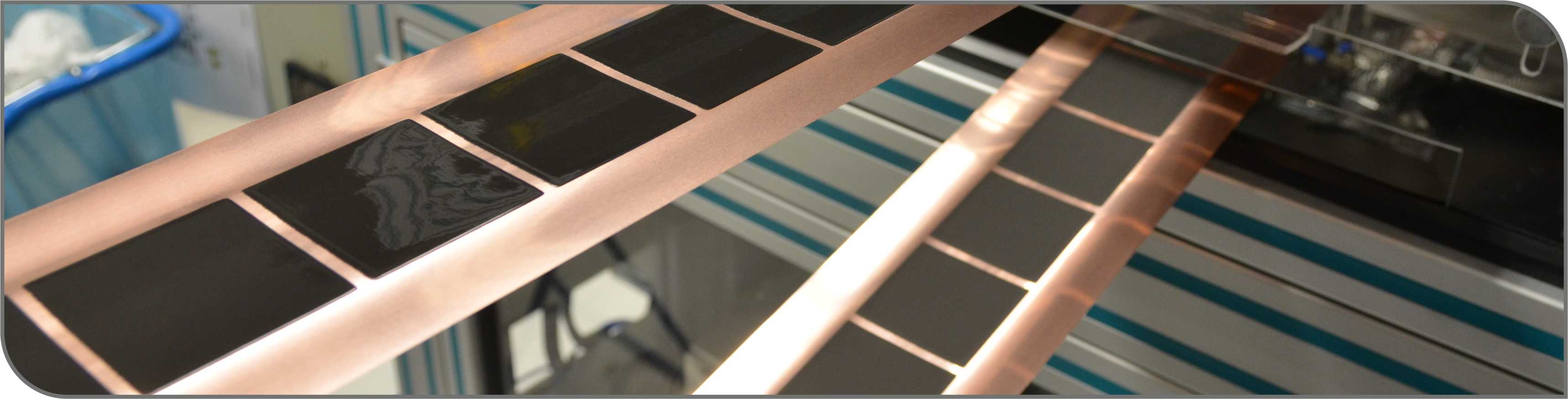

Abbildung 1: Beschichtung einer Lithium-Ionen-Elektrode mittels Schlitzgießer im TFT-Beschichtungs- und Drucklabor.

Maßgeblich für die Ausbildung des Elektrodenfilms ist die Flüssigkeitsbrücke im Spalt zwischen Schlitzdüse und zu beschichtendem Substrat. Hier definieren die begrenzenden Menisken die möglichen Betriebsparameter einer zusammenhängenden Beschichtung und somit ein Prozessfenster.

Prozessfenster

Um Produktionskosten von LIB-Zellen zu senken, können neben der relativ einfachen Skalierung in der Breite die Produktionskapazitäten über die Beschichtungsgeschwindigkeit gesteigert werden. Hierbei müssen allerdings die sensiblen Stabilitätskriterien einer solchen Beschichtung genaustens bekannt sein.Innerhalb dieses Projektes wurden deshalb die Stabilitätsrenzen der filmformenden Flüssigkeitsbrücke erforscht.

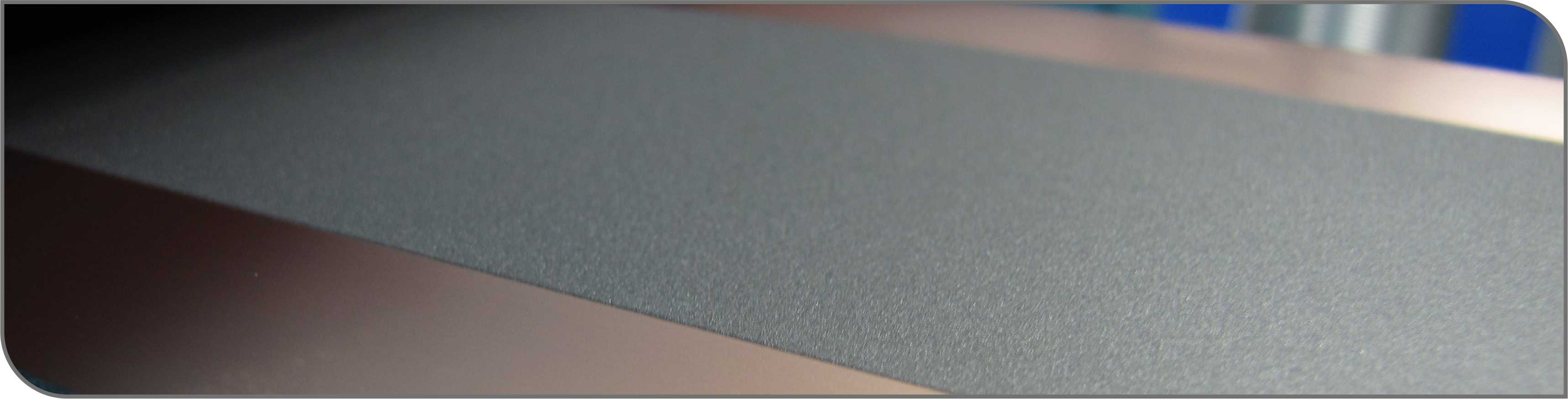

Abbildung 2: Beschichtete und getrocknete Anodenfolie im TFT-Pilotcoater.

Frontseitige, alternierende Lufteinschlüsse, wie auch dreidimensionale Filmabrisse von der Rückseite der Flüssigkeitsbrücke können einen zusammenhängenden homogenen Film verhindern. In diesem Projekt wurden hierzu nicht nur analytische Berechnungen und numerische Simultaionen durchgeführt, sondern es konnte auch gezeigt werden, dass eine Verdoppelung der momentanen Geschwindigkeit kontinuierlicher Beschichtungen auf über 100 Meter möglich ist.

Mehrlagenbeschichtung

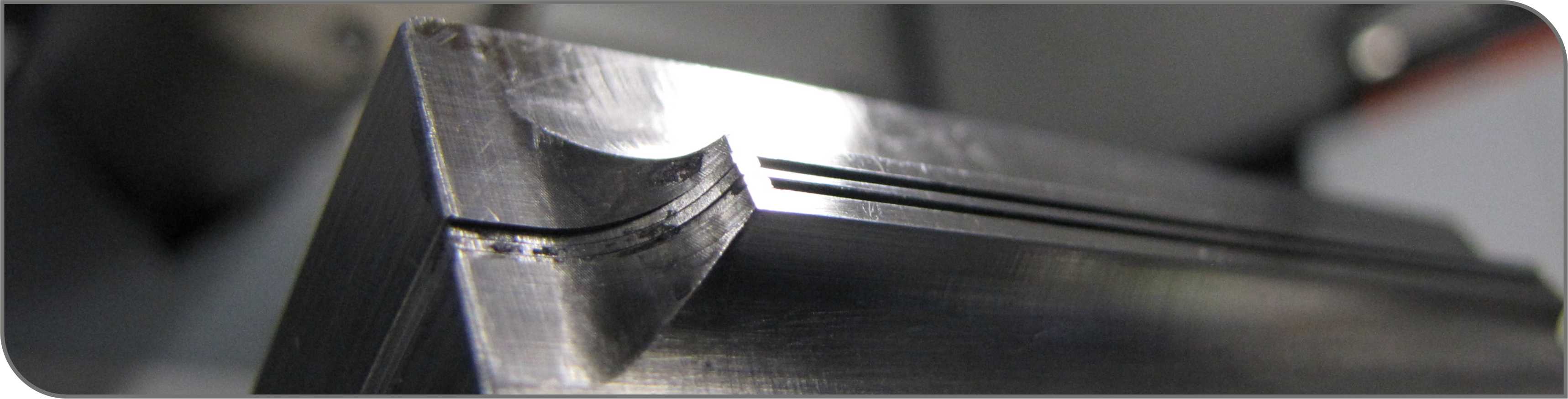

Um die Elektrodenperformance bei gleichbleibenden Ausgangsmaterialen weiter zu verbessern, bieten vordosierte Beschichtungsverfahren die Möglichkeit simultan unterschiedliche Pasten zu einem Film zu Beschichten. Eine zweilagige Schlitzdüse besitzt dementsprechend zwei voneinander unabhängige Schlitze mit dazugehörigen Distributionskammern und Pastenzufuhrkanälen. So ist es möglich, einen Elektrodenfilm aus zwei unterschiedlichen Pasten herzustellen und die Morphologie gezielt zu steuern. Es können beispielsweise schnellladefähige als auch hochkapazitive Materialien in einer Schicht kombiniert werden.

Abbildung 3: Schlitzdüse zur simultanen Mehrlagenbeschichtung von LIB-Elektrodenfilmen.

Herausforderungen bilden dabei die noch wenig bekannten Grenzen solcher Prozesse. Bisher bekannte Prozessfenster für einlagige Elektrodenbeschichtungen sind nicht ohne weiteres auf eine Kombination zweier sehr dünner, partikulärer Filme übertragbar. Innerhalb dieser Arbeit konnte ein Modell aufgestellt werden, welches abweichungen im Prozessfenster des mehrlagigen vom einlagigen Prozess präzise berechnen kann.

( M. Schmitt, et al.; ISCST 2014, ECS 2013, ISCST 2012 )

Randeffekte

An den Düsenkanten kommt es naturgemäß zu dreidimensionalen Strömungsformen, infolge derer unerwünschte Randeffekte auftreten können. Nicht vollständig verstanden ist bisher das Zusammenspiel von Strömungseinschnürungen, Scher- und Oberflächeneffekten als mögliche Ursachen.

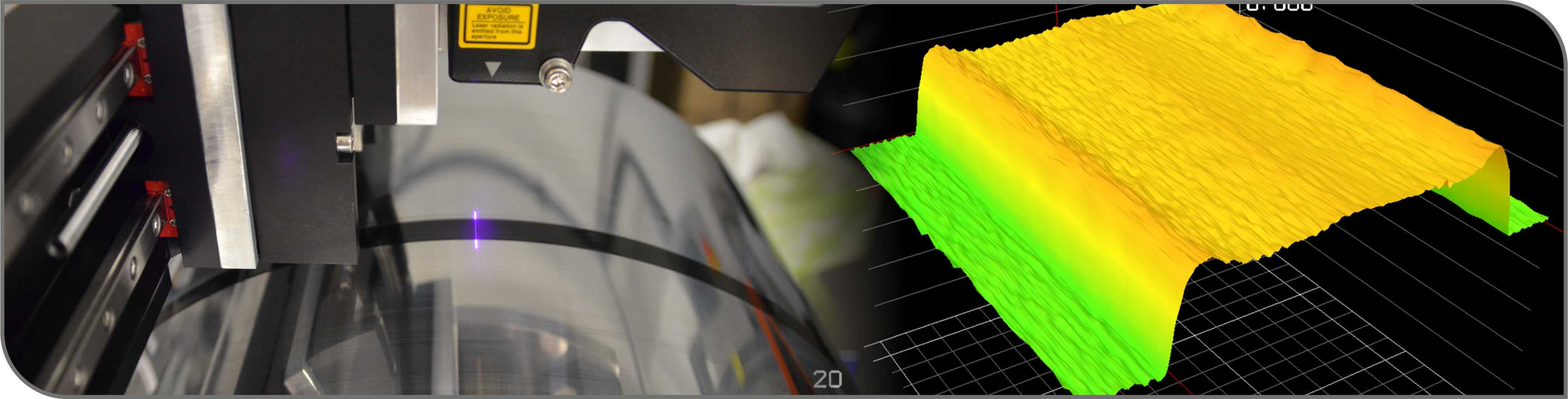

Abbildung 4: Zweidimensionaler Lasersensor zur Bestimmung von Oberflächenprofilen von LIB-Beschichtungen.

Je nach Prozessbedingungen und Fluideigenschaften können sich hierdurch Randüberhöhungen in der Größenordnung der eigentlichen Nassfilmdicke, aber auch weich auslaufende Kanten ausbilden. Überhöhte Ränder erschweren das Kalandrieren der getrockneten Elektrodenschichten und können zu einer erniedrigten Verdichtung in der Mitte des Films. In laufenden Arbeiten wird an einer Korrelation gearbeitet um zu erwartende Randgeometrien berechnen zu können.

( M. Schmitt, et al.; [...] investigations on edge effect issues for stripe and pattern coatings; 2013 )

Intermittierte Beschichtung

Bei den meisten Zell-Designs muss die kontinuierliche Elektrodenbeschichtung in regelmäßigen Abständen unterbrochen werden. Hierbei wird ein einfach zu handhabender stationäre Prozess verlassen und es müssen herausforderungen bewältigt werden, wie das saubere Aufbrechen und Erneuern der filmformenden Flüssigkeitsbrücke. Weiterhin muss die relativ elastische Elektrodenpaste aus ihrerem Fluss heraus verzögert, bzw. beschleunigt werden.

Bisherige industriell verwendete Verfahren setzen hierbei auf die Bewegung der Schlitzdüse oder des Substrats in einer Kombination mit einem Bypass-Ventil. Hierbei kann es allerdings zu Schwingungen kommen und die mechansichen Bewegungen setzten der Apparatur ein Limit von etwa 25-35 m/min.

Abbildung 5: Im neuentwickelten Intermittierungsverfahren hergestellte Elektrodenbeschichtung im TFT Beschichtungs- und Drucklabor.

Innerhalb dieser Arbeit wurde deshalb ein neuartiges Düsendesign entwickelt, mit dessen Hilfe das Verfahren auf über 100 m/min, bei über 1000 Unterbrechungen pro Minute, beschleunigt werden konnte. Eine spezielle Steuerung garantiert dabei höchstpräzise Start- und Stoppkanten.

( KIT-Presseinfo; 21.10.2014; web ; pdf )

Lithium-Ion Batteries

A reasonable approach to store electric energy for mobile applications is to use secondary batteries. Among the different types of secondary battery systems, lithium-ion batteries (LIB) are offering the highest power and energy density. To overcome the current limitations and increase cell efficiency, calendar life, and cycle durability at reduced production costs, a detailed understanding of the production process is essential.

The lithium-ion battery electrodes consist of a functional, porous layer of active materials, binders and additives deposited onto a metallic substrate. For manufacturing, the electrode films out of a liquid phase, the materials get dispersed into a solvent to a shear thinning, viscoelastic slurry and coated onto current-conducting foils. While the micro-porous channels provide a path for the Li+-ions, additives at the material surface provide a conductive path for the electric flow.

The requirements to this coating are highly accurate film thicknesses to avoid local overcharging, precise geometries for an economic assembly and in some cases a pre-distribution of the ingredients within the film height. Here several layers have to be coated simultaneously.

As a pre-metered technology the slot die coating process is able to fullfil all these requirements.

Slot die coating

In industry, slot die coating is the prevailing coating method, due to its high precision, wide coating window, and reliability. Additionally the coating capacity could be scaled very easily within the coating width.

Provided by an accurate feeding system, the slurry is distributed homogeneously over the coating width by means of cavity chambers, machined into the die corpus. These internal geometries are cruicial for an homogenous appication in cross-web direction. Within this work CFD-based calculations optimized the applied slot dies.

In the coating gap between the moving substrate and the die outlet, the liquid developes the film forming coating bead. The stability of the confining menisci therefore limits the possible coating parameters for an homogenous film deposition.

Process Windows

An easy way of reducing production costs is to increase the line capacity. Thus, the relatively high-viscous slurries are coated at continuously increasing velocities. Facing these higher and higher velocities, the main processing challenge is to ensure that the surface quality stays constant. Therefore in this work the theoretical limits for LIB-coatings were calculated analytically and numerically as well as characterized experimentally.

It was shown that continuous coatings above 100 m/min are possible, doubeling the current industrial production speeds.

Multilayer Slot Die Coating

Slot die coating allows for the the promising simultaneous coating of multiple layers of different fluids. The advantages of subdivided electrode layers are diverse. On the one hand additive and binder distributions could be adjusted by the combination of different slurries. This may save weight and improve the cell performance. On the other hand even different active materials could be combined well distributed in only one electrode, which also may enhance the efficiency of the later on battery.

Before multilayer coatings can displace established single layer processes, along going differences regarding process limitations have to be understood. Within this work a model was developed predicting the process stability of LIB multilayer coatings very precisely.

( M. Schmitt, et al.; ISCST 2014, ECS 2013, ISCST 2012 )

Edge Effects

A phenomenon that is often neglected in scientific studies and has attracted little attention compared to film stability is the inevitable presence of edge effects. Film elevations appear at the coating edges and at the start of each single patch during intermittent coating. These super-elevations will cause problems at the downstream cell-assembling steps.

The goal of current investigations is a correlation to predict the effect of coating parameters to the formation of edge effects during slot coating.

( M. Schmitt, et al.; [...] investigations on edge effect issues for stripe and pattern coatings; 2013 )

Intermittent Slot Coating

During the calendering of continuous coated electrode films, higher line forces affect stresses between the uncoated edges and the coated parts of the web. Amplified by heavy edges in the film, these stresses may create wrinkles. One possibility to avoid these problems is to coat intermittently, slit off the edge regions and place the needed current arresters in the uncoated gaps between the film patches.

Intermittent coatings are often realized by means of a bypass valve and/or an alternating coating gap. The disadvantages of these concepts are vibrations and the limitation of speed due to the gap alternation and mechanical moves in the valve. In this work, we therefore investigate intermittent coating concepts without gap alternations.

Thanks to the patented new technology, intermittent electrode foil production speed is increased by a factor of 3 to above 100 m/min and 1000 pattern/min. As a result, lithium-ion batteries can be manufactured at much lower costs.

( KIT-Presseinfo; 21.10.2014; web; pdf)